Vous voulez augmenter vos marges commerciales ou être plus compétitif sur votre marché tout en conservant vos marges ? Le Design-to-cost est la solution !

Quel directeur R&D ou Chef d’entreprise n’a jamais rêvé de baisser les coûts de revient des produits commercialisés par son entreprise ? Réduire les coûts de revient de ses produits en fin de développement ou commercialisés est une activité très bénéfique pour l’entreprise. Cette activité doit être considérée comme partie intégrante du process de développement d’un produit. Mais comment l’aborder et la planifier ? Voici quelques éléments de réponse.

Quel coût de revient pour mon produit ?

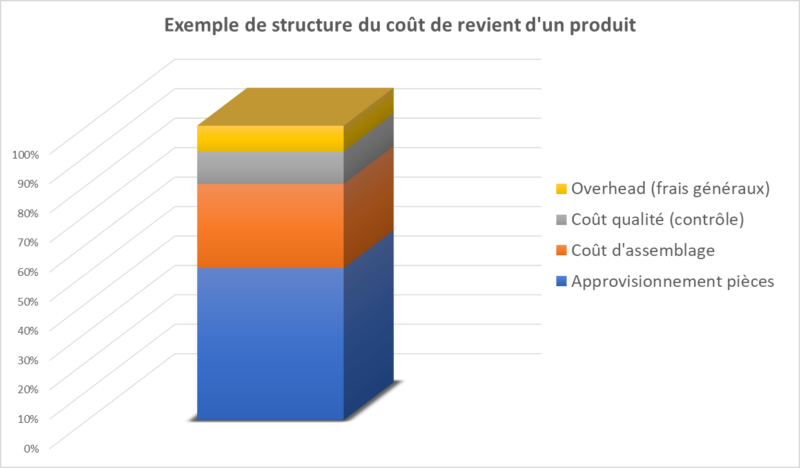

Une définition commune du coût de revient est la somme des dépenses et des charges nécessaires pour la production d’un bien (produit). Globalement : quels sont les coûts récurrents nécessaires pour mettre en stock mon produit ? Une vision simplifiée du coût de revient d’un produit complexe est proposée sur le graphe ci-contre :

Les coûts de qualité (et surtout de non-qualité) et les overheads (frais généraux) sont trop souvent éclipsés du calcul, alors qu’ils peuvent avoir une part non-négligeable du coût total. Difficiles à identifier lors de la phase de conception initiale, ils sont une variable stratégique à regarder lors de phase de Redesign-to-cost en priorité, surtout quand une part importante des activités sont internalisées à l’entreprise.

L’heure de la chasse aux coûts est arrivée !

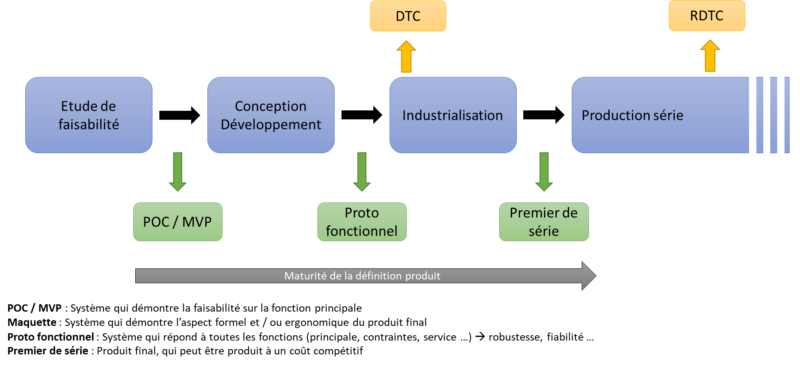

L’objectif de coût de revient n’est clairement pas une priorité lors des phases amont de développement (faisabilité et conception dans le graphique suivant). En effet, lors de la conception d’un produit innovant, il est aberrant de vouloir « faire le moins cher possible » dès la phase de créativité. C’est un travers assez courant dans l’industrie de vouloir faire le moins cher possible dès les premiers coûts de crayons. On passe alors son temps à vouloir réduire les coûts d’un produit qui ne « fonctionne » pas encore. Des décisions et arbitrages techniques sont réalisés mais ne sont pas dans l’intérêt du produit. Un produit qui atteint son coût de revient objectif mais qui ne marche pas sera toujours trop cher à produire !

L’objectif de coût de revient n’est clairement pas une priorité lors des phases amont de développement (faisabilité et conception dans le graphique suivant). En effet, lors de la conception d’un produit innovant, il est aberrant de vouloir « faire le moins cher possible » dès la phase de créativité. C’est un travers assez courant dans l’industrie de vouloir faire le moins cher possible dès les premiers coûts de crayons. On passe alors son temps à vouloir réduire les coûts d’un produit qui ne « fonctionne » pas encore. Des décisions et arbitrages techniques sont réalisés mais ne sont pas dans l’intérêt du produit. Un produit qui atteint son coût de revient objectif mais qui ne marche pas sera toujours trop cher à produire !

Ceci ne signifie pas que l’on ne suit pas le coût lors des phases amont de développement ! Dans une phase de conception initiale d’un produit industriel, le coût de revient est suivi à tout moment dans le process de développement à l’aide de la nomenclature valorisée. Une bonne connaissance du coût de revient initial du produit permet d’acter des décisions stratégiques et avisées pour le produit en particulier lors de l’étape d’architecture.

Attention, nous parlons bien ici de produits innovants, qui n’ont pas de bases de comparaison vis-à-vis de produits précédents. Le meilleur contre-exemple est la DACIA LOGAN, qui n’est pas un développement d’un produit innovant, mais le résultat d’une étude de design-to-cost sur les voitures existantes. Aucune nouvelle fonctionnalité n’a été développé sur ce modèle de voiture, l’objectif était alors uniquement d’atteindre un coût de production objectif. Et ceci n’aurait pas été possible sans la multitude de modèles développés en amont de la LOGAN. Les nomenclatures de coût ont été épluchées afin de trouver des moyens de réduire le coût de revient. A contrario, quand on part de la feuille blanche (lors d’une conception initiale), le concepteur se focalise d’abord sur les fonctionnalités. Ca ne veut pas dire que l’on conçoit le plus cher possible, mais le critère « coût » n’est pas le critère numéro pour les décisions techniques.

Il y a donc un (ou plusieurs ?) temps pour chasser les coûts ? Bien sûr ! Il existe deux phases spécifiques dans le développement d’un produit dans lesquels on va chasser les coûts : le Design-to-cost (DTC) et le Redesign-to-cost (RDTC). Leur différence est fondamentale : le DTC est réalisé à partir d’un produit en développement et le RDTC est réalisé sur un produit en production.

Le Design-to-Cost

La phase de DTC intervient après la mise au point du prototype fonctionnel, lorsque le produit alors développé répond à l’ensemble du Cahier des Charges Fonctionnel. Le concepteur peut alors se focaliser sur un nouvel objectif : réduire les coûts de production. Il s’appuiera alors sur la sélection de process de fabrication et d’assemblage adéquats en fonction du design et du volume de production envisagé. Les remontées terrain des fabricants permettront aussi de simplifier au maximum la conception pour aligner l’analyse de la valeur avec la fonctionnalité de la pièce. Résultat : une conception alignée avec les enjeux de production !

Le ReDesign-to-Cost

A l’inverse de son petit frère le DTC, le RDTC a un avantage significatif : l’expérience d’une première production. La première phase est alors d’analyser les coûts de ce qui a été produit, et ce de manière exhaustive : les coûts de revient, les coûts (réels …) de montage, les coûts de non-qualité, les coûts d’investissement … Une bonne comptabilité analytique peut alors vous aider, mais ce n’est pas obligatoire : une rapide étude avec le comptable permet de mettre en lumière des surcouts souvent importants.

Une fois les grandes masses de coût identifiées, une étude amont de faisabilité (technique) permettra d’identifier l’ensemble des gains potentiels de coût. Une analyse détaillée de la balance gain / investissement est réalisé pour chaque opportunité identifiée, et un Retour sur investissement est calculé pour chaque ligne. Ensuite seulement, un projet cohérent de redesign-to-cost prendra forme, en fonction la rentabilité estimée chaque modification.

La tentation du low-cost

Lors d’une démarche de réduction du coût de revient, vous aurez forcément la tentation d’aller produire des pièces dans un pays low-cost. La tentation de diminuer le coût d’approvisionnement des pièces est important, avec des ratios pouvant aller jusqu’à 2 ou 3 fois moins cher. Le piège est de ne pas prendre en compte les coûts de gestion des fournisseurs et de la non-qualité. Gérer un fournisseur dans un autre pays, de culture différente et souvent qui a une taille (beaucoup) plus grande que son entreprise est un challenge, et les efforts nécessaires pour la mise en place de ces partenariats ne sont pas négligeables. Donc avant de décider, une étude exhaustive des gains attendus doit être menée !

La chimère du « first-time right » …

Vouloir faire au « meilleur coût du premier coup » est une chimère qui a été très présente dans l’industrie pendant les années 1990 – 2010. L’avènement des outils de simulation numérique a fait espérer une automatisation de la rédu ction de coûts sur les produits (optimisation multi-critères, etc …). Aujourd’hui, en 2021, ces outils n’existent pas et seule une analyse experte de la structure de coût des produits saura trouver les sources de réduction du coût de revient.

ction de coûts sur les produits (optimisation multi-critères, etc …). Aujourd’hui, en 2021, ces outils n’existent pas et seule une analyse experte de la structure de coût des produits saura trouver les sources de réduction du coût de revient.

… et la solution SOREAM !

Fort de 15 ans d’expérience dans le développement produit, les équipes SOREAM seront ravies de vous accompagner dans votre projet de réduction du coût de revient de vos produits ! Que ce soit pour du DTC en cours de projet de conception ou pour RDTC sur un produit déjà commercialisé, nos équipes identifieront les sources d’optimisation et vous accompagneront sur la re-conception de vos produits !